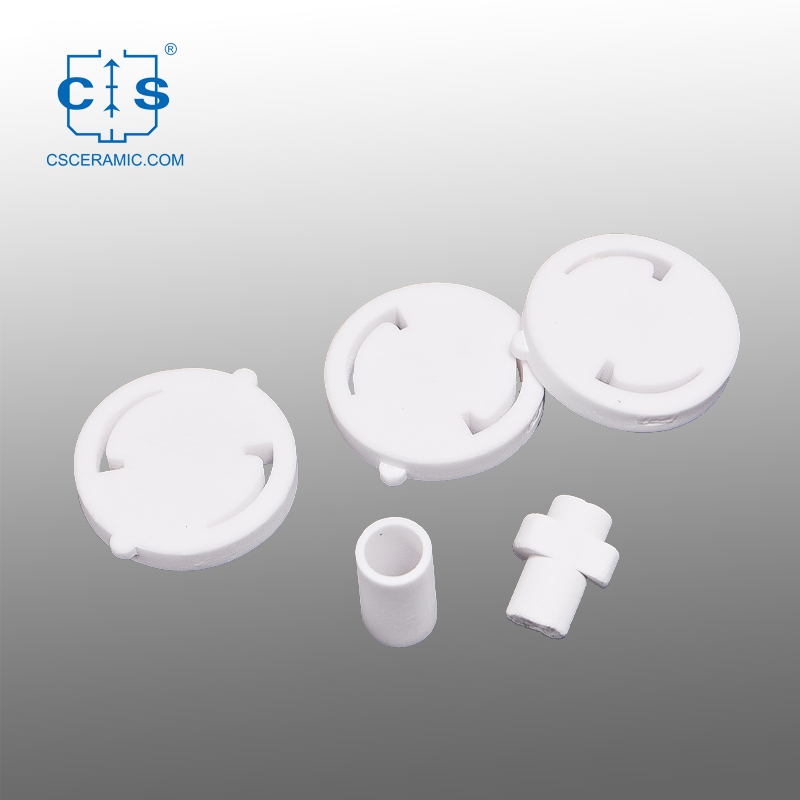

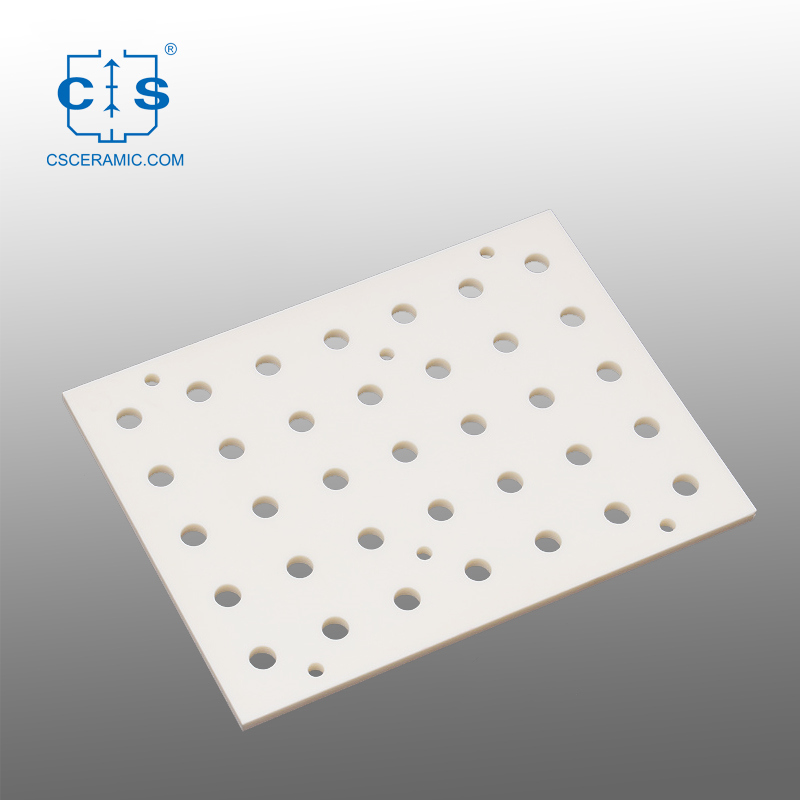

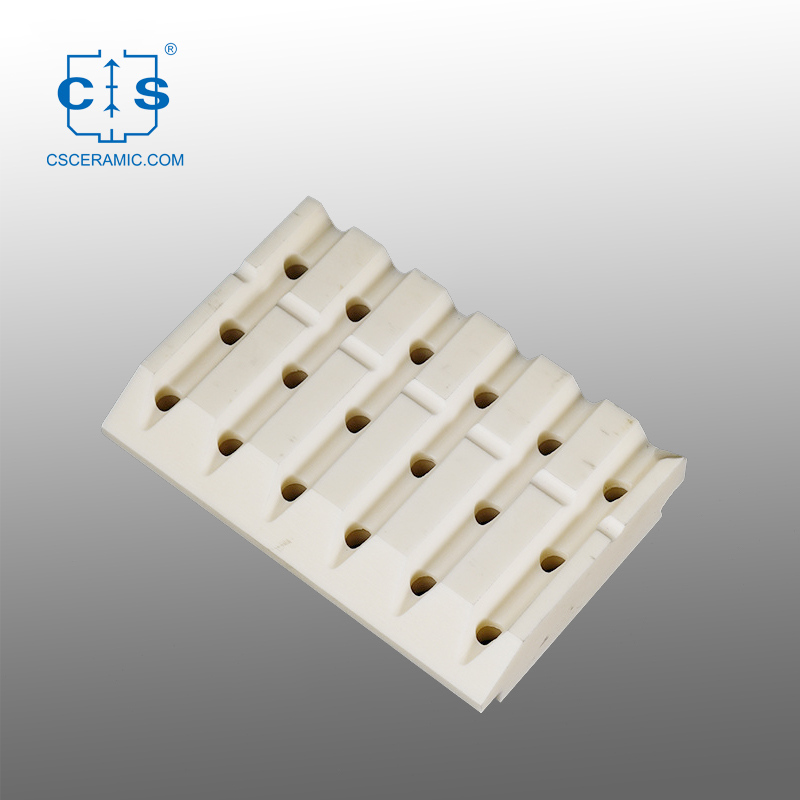

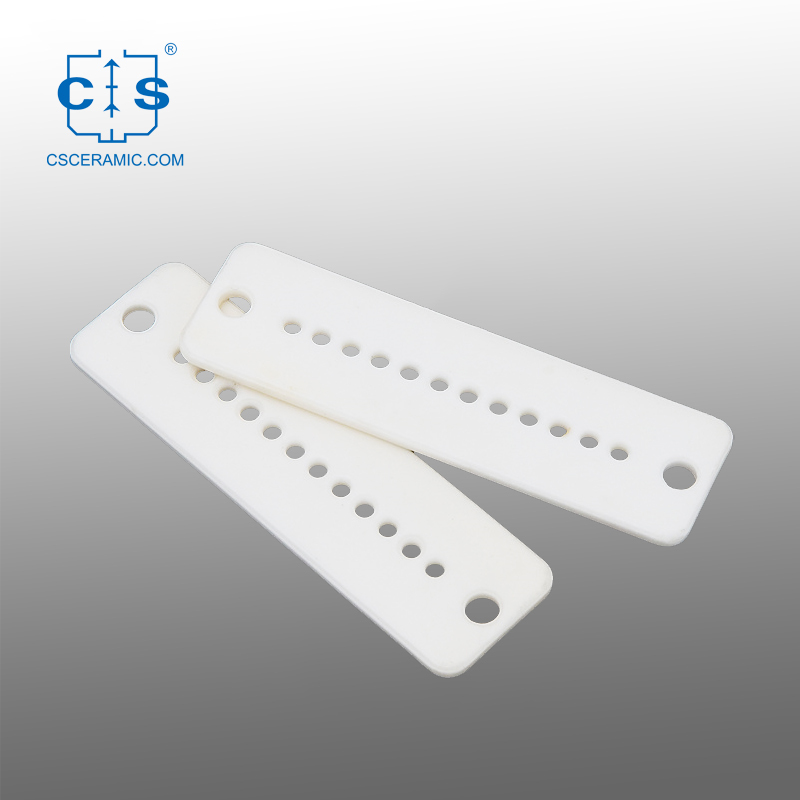

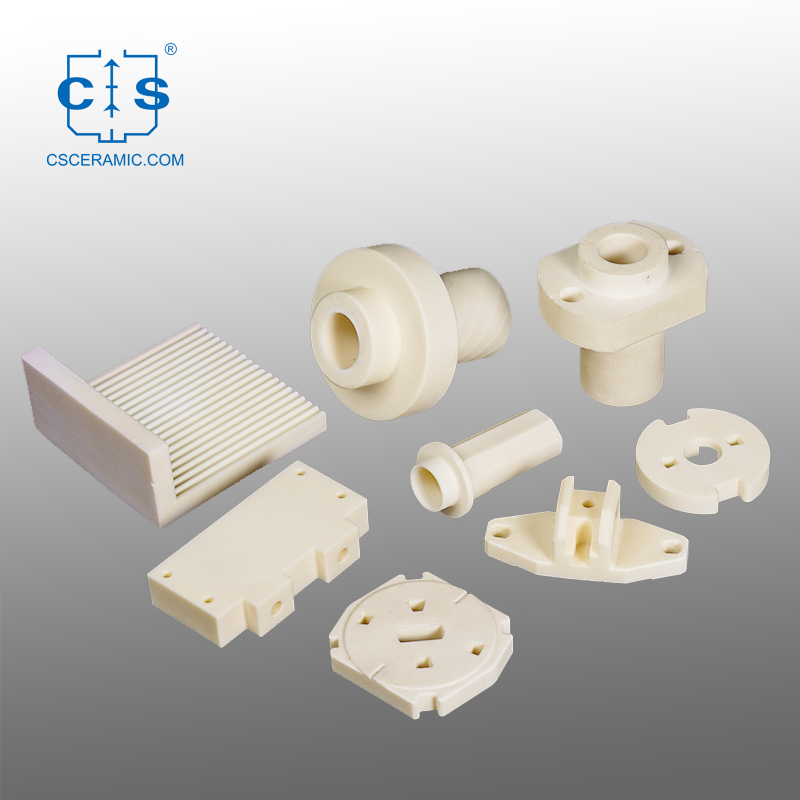

Presarea izostatică reprezintă o tehnică esențială printre diferitele metode folosite pentru modelarea zceramica irconia . Folosind incompresibilitatea mediilor lichide și capacitatea acestora de a distribui uniform presiunea, presarea izostatică introduce o abordare unică de producție. Această metodă se adresează producției de produse ceramice complexe, mari, subțiri și cu forme neobișnuite pe care metodele convenționale se chinuie adesea să le producă. Aici, ne aprofundăm în complexitatea procesului de presare izostatică pentru ceramica din zirconiu, dezvăluind etapele și semnificația acestuia. 1. Preprocesarea pulberii Pentru formarea ceramicii de zirconiu prin presare izostatică, chiar și cele mai refractare pulberi necesită o fază de preprocesare. Prin implementarea tehnicilor de granulare, fluiditatea pulberilor ceramice de zirconiu este îmbunătățită. Introducerea de lianți și lubrifianți servește la atenuarea frecării în interiorul pulberii, sporind în consecință rezistența de coeziune. Această fază de preprocesare aliniază pulberile cu cerințele specifice proceselor de modelare a ceramicii cu zirconiu. 2. Metodologia modelării Procesul de modelare cuprinde etapele de încărcare, presurizare, reținere a presiunii și depresurizare. Asigurarea distribuției uniforme a pulberii în matriță în timpul fazei de încărcare minimizează riscul de porozitate. Menținerea ratelor de presurizare constante asigură stabilitatea, cu viteze de aplicare a presiunii ajustate pentru a se potrivi pulberii ceramice de zirconiu specifice și configurației corpului dorite. Nivelurile adecvate de presurizare și timpii de reținere a presiunii sunt alese în funcție de caracteristicile pulberii ceramice de zirconiu și de forma corpului verde. Simultan, sunt determinate viteze optime de depresurizare pentru a preveni defectele structurale. 3. Design matriță pentru modelare Practica presarii izostatice impune atribute specifice in modelarea matritelor. Aceste matrițe necesită elasticitate și capacități de reținere a formei. Rezistența ridicată la tracțiune și la fisurare, precum și rezistența superioară la uzură, sunt trăsături esențiale ale acestor matrițe. Rezistența lor la coroziune este de o importanță capitală, asigurând compatibilitatea cu mediul fără a declanșa reacții chimice. În plus, matrițele prezintă proprietăți excelente de deformare, facilitând îndepărtarea piesei ceramice formate. În concluzie În concluzie, am explorat complexitățile procesului de presare izostatică pentru ceramica din zirconiu. Versatilitatea acestei metode este profundă, în special în domeniile cercetării experimentale și producției la scară mică. În plus, este priceput la modelarea simultană a mai multor componente de diferite geometrii într-o singură cameră de înaltă presiune. În special, excelează în fabricarea componentelor ceramice din zirconiu dimensionate și complicate, toate în timp ce se mândrește cu un proces de producție simplificat care menține accesibilitatea. Îmbrățișând măiestria presării izostatice, domeniul ceramicii din zirconiu avansează și mai mult, oferind soluții inovatoare și design complexe care ridică aplicațiile ceramice la înălțimi fără precedent. Vă mulțumesc că ați citit. Vă invităm să vizitați CS CERAMIC pentru mai multe informații dacă doriți să aflați mai multe despre materialul ceramic industrial și gama avansată de produse ceramice pe care le oferim.

info@csceramic.com

info@csceramic.com

+86 0731-23455639

+86 0731-23455639

+86 18273288522

+86 18273288522